1月 23rd, 2015 Posted 12:00 AM

越前打刃物にタケフナイフビレッジで革新を図ってきました。

すでに30年、デザイナーとして産地を率いてきました。

30年前のキッチンナイフ開発のために、

高品位ステンレス鋼を素材メーカーで開発してナイフにしました。

この素材は、鋼をステンレスでサンドイッチ化して、

伝統技である、火づくり鍛造で、ハマグリ刃まで実現してきました。

ところが、県の要請でデザイナーがタケフナイフビレッジではなく、

福井県での刃物にデザインが導入されると、大落胆します。

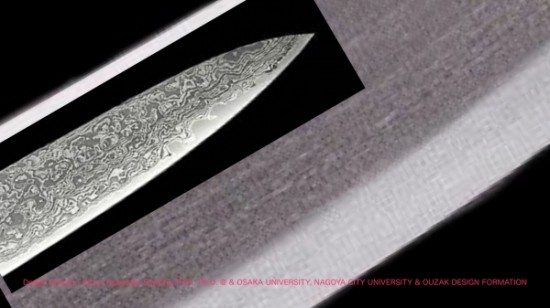

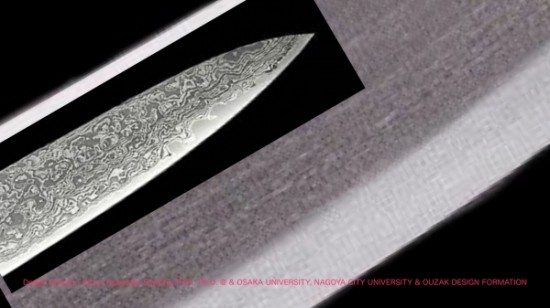

それは、刃物の学識見識不足があって、偽物素材のダマスカス鋼を

平然と使ってしまうのです。

しかも、最近は大手金属メーカーも偽物ダマスカス鋼素材で、

これが日本の伝統とかでブーム化しています。

真のダマスカス鋼は中東で刃物の地肌として登場し、

それが米国のナイフ作家たちが、ダマスカス鋼とか言って使います。

実際は材料学・冶金工学でも中東のダマスカス鋼は不明なこと多く、

米国のは、鋼をともかく高温で幾重にも焼きを入れているだけであり

日本刀が砂鉄素材からの低温度精錬であった技術を知らないのです。

高温度で不純化しないで地肌を作成したダマスカス鋼などは、

日本刀でも優れないモノであり切れ味も無かったことを知りません。

先般も、大手刃物企業のすでにダマスカス鋼的な素材ナイフを見て、

私自身がっかりしていました。

そうしたら日本刀の専門家から、なんて恥知らずの刃物づくりかと

私は問い詰められました。

日本刀の地肌づくりは刃先硬度は、世界一です。

たとえ本物のダマスカス鋼でもそこまでの硬度は出ません。

したがって、私は、タケフナイフビレッジにはあくまでも本物を、

地肌には、最も困難な柾目肌を実現させたいと考えています。

そういえば、日本人は盆栽や日本刀の手入れなどは

小学生時代に教育で教えるべきだと思っています。

私も、盆栽や日本刀を知る環境にありましたが今初めて、

この美学的な価値の偉大さを知るようなありさまです。

[写真]

偽物だとすぐわかるダマスカス鋼包丁

鋼地肌が柾目肌の日本刀

Tags: キッチンナイフ, サンドイッチ, ステンレス, タケフナイフビレッジ, ダマスカス鋼, ナイフ, ハマグリ刃, 不足, 伝統技, 低温度精錬, 偽物ダマスカス鋼, 偽物素材, 冶金工学, 刃物, 地肌, 大手金属メーカー, 学識, 手入れ, 日本刀, 材料学, 柾目肌, 火づくり鍛造, 盆栽, 砂鉄, 素材ナイフ, 素材メーカー, 見識, 越前打刃物, 高品位ステンレス鋼

Posted in 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

6月 16th, 2014 Posted 12:00 AM

新規起業しても30年後には1000社あっても2.8社しか残りません。

越前打刃物産地に「TAKEFU KNIFE VILLAGE」の商品は、

30年経ってもまだ商品であり、組合企業として未来があります。

このデザインをした頃は、高額過ぎる、木の柄がついていないなど

いっぱい非難されましたがメンバー達は私についてきてくれました。

武生特殊鋼材で、ステンレスと鋼をサンドイッチ構造の鋼板開発

「高品位ステンレス鋼700」を新素材化してもらい、

鋼部分は「ハマグリ刃」構造にて伝統技を継承しました。

グリップはステンレスとして、握ったときのバランスを設計。

木製であれば大腸菌繁殖は避けられませんが、

グリップとブレードの一体化が熱湯で「清潔」さを確実にしました。

今では、あたかもグリップとブレード一体化包丁は当たり前です。

しかし、このナイフのビッカース値硬度という切れ味はありません。

私はこうした伝統技を新素材と一体化で進化させたからこそ、

今なお商品は投資効果と費用対効果を長期に成功させたと思います。

ステンレスとサンドイッチ鋼の溶接によって、

「火づくり鍛造」という技は伝統を裏切って完成させたことが、

デザイン導入を産地が認めてもらえたデザイナー冥利です。

第一世代は10名でしたが、第二世代は20名になりました。

私は伝統工芸産地の後継者不足はリーダーであるべきデザイン能力、

その知性と美学性、その実務能力にあると考えています。

最近は造形力と新素材開発力、これらの無能なデザイナーがいます。

それを税金で無責任な行政が口出しをして台無し例を見ます。

無知な行政などに伝統工芸を任せてはならないのです。

私は、第二世代には、新たな製造方式と新素材で、

「もっと、美しい切れ味」を年内には発表をしたいと考えています。

そして、東京を超えて、欧米・アジアで日本のモノづくり、

その神髄を見せて、さらに現地を拡大していきたいと思っています。

『鉛筆削りナイフ・伝統技の記号づくりと情報づくり』

「タケフナイフビレッジの次世代へ」

Tags: 「TAKEFU KNIFE VILLADGE」越前打刃物産地, 「もっと、美しい切れ味」, 「火づくり鍛造」, 1000社, 2.8社, TAKEFU KNIFE VILLADGE, グリップとブレードの一体化, タケフナイフビレッジ, デザイナー冥利, デザイン導入, ハマグリ刃, ハマグリ刃」, ビッカース値硬度, 伝統工芸産地, 後継者不足, 投資効果と費用対効果, 新規起業, 日本のモノづくり, 武生特殊鋼材, 清潔, 火づくり鍛造, 無知な行政, 無能なデザイナー, 製造方式と新素材, 越前打刃物産地, 高品位ステンレス鋼700, 高品位ステンレス鋼700」

Posted in 企望を「までい」具現へ, 危機解決をめざすデザイン実務, 祈望から企望へ

目次を見る

7月 31st, 2012 Posted 12:00 AM

1981年頃から、

すでに存在していた「武生打刃物工業研究会」に、

私が参画し、「伝統工芸にデザイン導入」を始めました。

すでに研究会は、「伝統的刃物のレプリカを150点ほど」、

自分たちで鍛造製造をし、その技の習得をしていました。

もう越前市の越前打刃物産地「タケフナイフビレッジ」には、

後継者の若者がグループ、次世代に引き継いでいます。

そこで、私も、彼らへの課題を伝えています。

「ミニナイフの開発」に入りたいという一つのアイディアがあります。

世界には沢山のミニナイフが存在。

ミニ・ミニマムにしていく技術・技は

相当に錬磨しなければならないでしょう。

ミニナイフへ、

「ハマグリ刃火づくり鍛造」の越前打刃物の伝統技をベースに、

「先端的なデザイン」を実現してもらいたいと望んでいます。

私なりに、ミニナイフも収集してきました。

その収集品の中でも、特徴と新たな革新をねらったり、

ミニマムにするには相当の工夫や製造技術には

創造性が求められていることが明白です。

たとえば、日本の「肥後守」でもミニはあります。

切れ味はありますが、伝統とはそのままの温存ではありません。

ファッションメーカーだからこそ、皮革張りをミニで実現したモノ、

銃器メーカならではの繊細なガンのような仕上げや構造、

ナイフギルドだからこそ可能ならしめたミニマム設計の実現、

アウトドアだから、ここまで詳細設計の具現化など、

早く産地にこれらを持ち込んで、参考にしてもらいたいと思っています。

ただし、これらを乗りこえるべきデザインを

私自身やり遂げなければなりません。

だから、ここに参考資料とした形態は全く考えていません。

素材も選び抜き、構造も、ミニマム化の様式も

すべて変革しなければ私の存在価値はありません。

これは私自身へのプレッシャーです。

早く、産地に帰りたいと思っています。

Tags: アイディア, アウトドア, タケフナイフビレッジ, デザイン, デザイン導入, ナイフ, ファッション, プレッシャー, ベース, ミニ, ミニマム, メーカー, モノ, ループ, レプリカ, 世代, 世界, 仕上げ, 伝統, 伝統工芸, 伝統技, 価値, 具現, 刃, 刃物, 切れ味, 創造, 創造性, 参画, 収集, 収集品, 器, 変革, 存在, 実現, 工夫, 形, 形態, 後継者, 打刃物, 技術, 日本, 構造, 様式, 次世代, 武生, 火づくり鍛造, 特徴, 産地, 皮革, 研究, 素材, 習得, 自分, 若者, 製造, 製造技術, 設計, 越前, 越前市, 越前打刃物, 越前打刃物産地, 銃, 革新

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 8th, 2012 Posted 12:00 AM

「私たちは美しい切れ味を鍛えています」。

越前打刃物、その産地に掲げたマニフェストです。

余談ながら、マニフェスト=宣言として、

私はデザイン導入テーマを宣言として使っていました。

そして伝統=Tradはラテン語原意そのままに、

伝統工芸技術への裏切り方をシンボル製品開発に

プロセス調査を重ねることにしました。

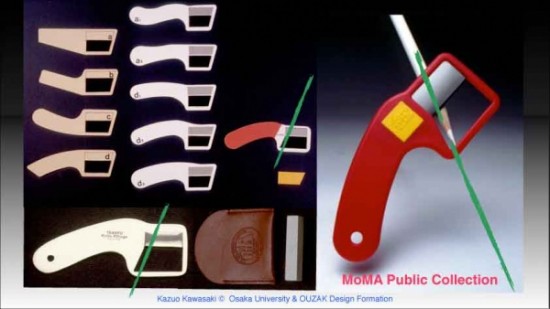

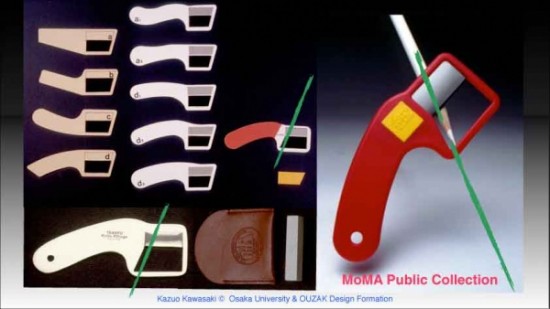

鉛筆が削れる、そのためにはナイフを鉛筆削り専用を開発しました。

小学校1年生から中学校1年を対象に、ペーパーモデルで検討し、

小学校4年から5年生で手の大きさが急激に成長することと、

小学校2年生になると「器用に美しく削る」ことを発見しました。

その削り角度(写真上の緑線)

そして火づくり鍛造する三層鋼を

特別に素材メーカーで生産してもらいました。

ステンレスに鋼材をサンドイッチしてもらった三層鋼です。

私自身が左利き(左右両利き)ですから、

左右どちら利きでも使いこなすこと。

本革のケースと研ぎ石も付属させた商品にしましたが、

一番の問題は、この刃物(3,000円)も30,000円の包丁も

ほとんど人件費は同等だったことです。

それでも、「シンボル商品」として商品化しました。

そして、プラスチック柄にするまでには10年かかりました。

産地体制でプラスチックハンドルの生産が不可能だったからです。

今もその体制づくりは出来ていません。

最終的な研磨を産地で製品化して商品にしています。

現在ではプラスチックゆえ「プラ・スコラ」という商品名にしています。

私は、もう一度産地体制での生産設計をやり直して、

本来のオール金属+本革シース+研石の「SCHOLA」(学校を意味)を

復元商品化したいと思っています。

そのためには、伝統技をもう一度「裏切って」、

新たな製造工程のデザインが必要だと思っています。

Tags: SCHOLA, trad, シンボル商品, シンボル製品開発, ステンレス, デザイン, デザイン導入テーマ, ナイフ, プラスチック柄, プロセス調査, マニフェスト, ラテン語, 三層鋼, 中学校1年, 人件費, 伝統, 伝統工芸技術, 宣言, 小学校1年生, 本革, 火づくり鍛造, 産地, 研ぎ石, 研磨, 私たちは美しい切れ味を鍛えています, 製造工程, 越前打刃物, 鉛筆

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る

2月 7th, 2012 Posted 12:00 AM

新規事業の目的と目標は製品アイテムを拡大することです。

私がタケフナイフビレッジで実現させた実例を紹介します。

すでに750年の歴史があります。

1330年代に京都からやってきた千代鶴国安(二人説もあり)、

彼の野鍛冶がそのまま産地になっていきました。

伝統的な技は「鎌づくり」の「火づくり鍛造」技術を根本にしてきました。

したがって、鎌・鉈などから包丁などが産地商品でした。

包丁をキッチンナイフのシリーズ化にデザインを導入し、

さらに産地商品アイテムの拡大をねらいました。

鋏はすでに剪定鋏がありそれは専門家向けでしたが、

鋏構造がまったく異なっていました。

剪定鋏は、両刃の中心軸が固定されずに、使用目的毎、

園芸用などでは中心軸機能により自由度を持たせます。

けれども、文具的なハサミは、中心軸の確実な固定が必要です。

だから、「HASAMI」=X&Iとして、

その文具的切れ味は火づくり鍛造技によって、中心軸固定、

一般的な切れ味の評価を産地自身が決定必要でした。

様々な文具としてのハサミの切れ味の評価は、

次のような試し切りでよくわかります。

「濡れたティッシュペーパー1枚をぶらさげておいて下から切っていく」、

これをやってみれば、如何に

ビッカー値硬度のある越前打刃物の伝統技が優れているかは一目瞭然です。

使うときをXとして、収納ケースをIとしただけの商品名です。

この刃先づくりとセンター軸製造を

産地技術とすれば、ハサミシリーズを産地商品アイテムになります。

製品開発で技術開発と製造・生産技術を高度化し、

そこから商品化アイテムを決定します。

その時デザイン導入は、

商品アイテムのまずイメージを共有してもらう動機になります。

私は、商品アイテムそのものの発見には、

商品性能と商品効能を「評価」する手法の発見、

これこそデザインが果たすことが重要だと思っています。

その「評価」を目標にした機能をデザインすれば、

新たな商品アイテムの拡大につながると考えています。

それが「デザイン解」=形態機能づくりの根本でしょう。

Tags: 1330年, 750年, HASAMI, X&I, キッチンナイフ, タケフナイフビレッジ, デザイン, 中心軸機能, 京都, 剪定鋏, 包丁, 千代鶴国安, 商品アイテム, 園芸用, 専門家, 火づくり鍛造, 製品アイテム, 越前打刃物, 野鍛冶, 鉈, 鋏, 鎌, 鎌づくり

Posted in 企望を「までい」具現へ, 祈望から企望へ

目次を見る