「ICDは経皮充電可能である、しかし」

10月 25th, 2011 Posted 12:00 AM

5年前埋め込み手術以来、

すでに経皮電磁誘導にて体外から

電池の充電は可能だと判断してきました。

メーカーにも幾たびもそのことを提案してきました。

しかし、メーカー、しかも米国では、

すでにデータ転送は経皮転送をしながらも、

「取り替え手術」で480万円で売りつけることが許諾。

リード線は16万円です。

手術の医療点数は「命がかかっているのに低すぎます」。

日本製は、AEDはあってもICDはまったくありません。

日本製の医療機器は「医療測定機器」はあっても、

「医療治療機器開発」は困難極まりなく、

メーカーはPL法や薬事法許諾の厄介さのために皆無です。

大学では医工連携がブームでありながら、

こうした肝心な機器開発には近づこうともしていません。

これは原子力工学の立ち後れと同様だと、

私は思って私なりの抵抗をしてきました。

入院中に発売した「血圧計」は、

欧州血圧学会基準に合格させる開発をしました。

これは日本では初めてのことです。

こうしたことに国内メーカーも消極的過ぎます。

さて、ICDとはAEDが体内にて頻拍や徐脈や細動を

電気ショックを与える「治療器」です。

40年も工業製品開発・商品化、

特にエレクトロニクスに関わってきた私には、

あまりにも米国製ICDは高額過ぎます。

日本製なら、現在では「急速リチウム電池」で、

経皮充電をすれば5年毎の手術は激減させられるでしょう。

日本人にとってこそ、

海外製より高度な日本の電子技術応用が可能です。

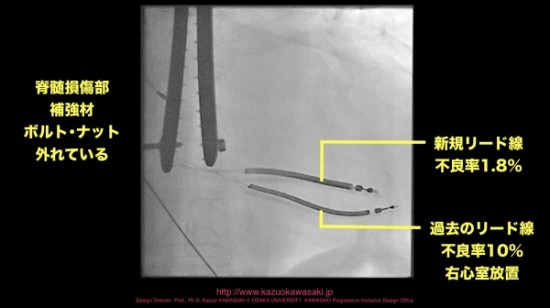

リード線についても日本の材料工学的な開発なら、

不良率をさらに低下させられるでしょう。

医工連携といういかにも先端的学際性は、

日本の大学研究の形骸化したブームに過ぎません。

私ならこんなに不格好で性能も機能も不満なモノは、

デザイナー倫理観に反していますからデザインしません。

すでに、私のICDは自分でデザインすべきと決心しています。

ぼったくられている海外製医療機器開発こそ、

日本本来の医工連携であり、

これには政治主導が当然のはずです。

「世界一」でなければならないのです。

この怒り=痛みをデザインに向けます。

医工連携やMEを声高に「論文世界」に埋没している学者自身、

「自分のための医療器治療機器具現化」をするべきでしょう。

私はこれを目指す覚悟です。

すでに経皮電磁誘導にて体外から

電池の充電は可能だと判断してきました。

メーカーにも幾たびもそのことを提案してきました。

しかし、メーカー、しかも米国では、

すでにデータ転送は経皮転送をしながらも、

「取り替え手術」で480万円で売りつけることが許諾。

リード線は16万円です。

手術の医療点数は「命がかかっているのに低すぎます」。

日本製は、AEDはあってもICDはまったくありません。

日本製の医療機器は「医療測定機器」はあっても、

「医療治療機器開発」は困難極まりなく、

メーカーはPL法や薬事法許諾の厄介さのために皆無です。

大学では医工連携がブームでありながら、

こうした肝心な機器開発には近づこうともしていません。

これは原子力工学の立ち後れと同様だと、

私は思って私なりの抵抗をしてきました。

入院中に発売した「血圧計」は、

欧州血圧学会基準に合格させる開発をしました。

これは日本では初めてのことです。

こうしたことに国内メーカーも消極的過ぎます。

さて、ICDとはAEDが体内にて頻拍や徐脈や細動を

電気ショックを与える「治療器」です。

40年も工業製品開発・商品化、

特にエレクトロニクスに関わってきた私には、

あまりにも米国製ICDは高額過ぎます。

日本製なら、現在では「急速リチウム電池」で、

経皮充電をすれば5年毎の手術は激減させられるでしょう。

日本人にとってこそ、

海外製より高度な日本の電子技術応用が可能です。

リード線についても日本の材料工学的な開発なら、

不良率をさらに低下させられるでしょう。

医工連携といういかにも先端的学際性は、

日本の大学研究の形骸化したブームに過ぎません。

私ならこんなに不格好で性能も機能も不満なモノは、

デザイナー倫理観に反していますからデザインしません。

すでに、私のICDは自分でデザインすべきと決心しています。

ぼったくられている海外製医療機器開発こそ、

日本本来の医工連携であり、

これには政治主導が当然のはずです。

「世界一」でなければならないのです。

この怒り=痛みをデザインに向けます。

医工連携やMEを声高に「論文世界」に埋没している学者自身、

「自分のための医療器治療機器具現化」をするべきでしょう。

私はこれを目指す覚悟です。

Tags: AED, ICD, ME, PL法, リチウム電池, 医工連携, 医療機器, 医療治療機器, 医療測定機器, 医療点数, 原子力工学, 徐脈, 手術, 欧州血圧学会基準, 細動, 経皮電磁誘導, 薬事法, 血圧計, 電池, 頻脈

Posted in 祈望から企望へ

目次を見る